时间:2025-04-18 14:58:04

无论是生产车间的机械还是写字楼的打印机,设备故障报修都是企业运营中的高频场景,但传统的报修方式往往陷入“三不清”困局:报修入口混乱,电话、微信群、口头传达并行,重复工单率超30%;进度跟踪困难,维修人员“失联”、客户反复催问、故障处理周期拉长;责任难以追溯,同一问题多次报修,却分不清是维修不到位还是新故障。

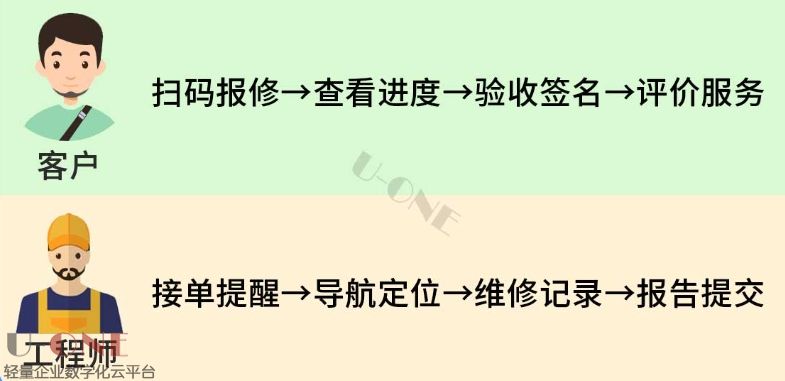

问题的核心在于缺乏标准化的流程管控和实时可视的协作机制。而U-ONE扫码报修系统,正是用“一码一单流程全透明”的逻辑打破僵局。

某中型汽车零部件厂拥有200多台数控机床,过去依赖人工登记设备故障,平均每月会发生50+次停机事故,单次故障处理耗时长达8小时,导致生产线频繁中断,甚至延误工期。经过调研发现存在以下问题:

重复报修浪费资源:操作工A发现机床异常,电话通知维修部;同一产线班长未收到反馈,又通过微信群上报;维修部误判为两次独立故障,重复派工2组人员,耽误其他设备抢修。

进度不透明引发矛盾:维修人员到场后判断需更换配件,但采购流程耗时2天;生产部门不知情,误以为维修组拖延,投诉激增。

历史记录缺失:同一设备月内3次报修,因无电子化记录,无法判断是偶发故障还是设备老化,导致预防性维护缺失。

解决方案:

一设备一码,源头杜绝重复:每台机床贴专属二维码,员工扫码即可提交故障描述、现场照片;系统自动合并同一设备15分钟内的多次报修,重复工单率归零。

全流程可视化看板:工单状态实时更新(待接单→维修中→待配件→已完成);生产主管扫码即可查看预估修复时间,调整排产计划;维修人员扫码上传检测报告、配件申请单,自动同步至采购部门。

数据沉淀反哺管理:系统自动生成设备故障热力图,识别高频问题机型;根据历史维修时长,优化配件库存模型(如易损件安全库存提升20%)。

落地效果:

停机时长缩减60%:平均故障处理周期从8小时压缩至3小时;

部门协同效率提升:采购部提前介入配件流程,维修等待时间减少75%;

预防性维护有据可依:3个月内高频故障设备更换率下降40%,年节省维修成本超50万元。

透明化是效率与信任的“催化剂”。扫码报修系统的价值远不止“替代纸质工单”,而是重构了企业故障响应的协作逻辑:从“人盯人”到“流程盯数据”:规则驱动代替人工协调,减少内耗;从“盲人摸象”到“全局可视”:所有角色共享同一进度看板,建立信任基础;从“救火式维修”到“预防性管理”:数据沉淀让风险干预跑在故障前面。当每个环节的动作都被精准记录、实时共享,效率提升就成了必然结果。

如果你的企业还在用微信群“接龙”报修,是时候用扫码系统打开数字化运维的新战场了,>>点击右侧联系小助手免费体验。

Copyright © 2023-2099 U-ONE 版权所有 备案号:粤ICP备2023024145号 公安备案号:44010402003074